公司 Tekniker 开发出一套解决方案,可自动抓取杂乱放置的零件并整齐摆放。其中集成的软件 MVTec HALCON 利用 3D 视觉技术可确保精确抓取,由此实现整一个流程的自动化,加快速度,提高生产效率,进而节约成本。

由机器人进行全自动零件抓取是一项重大的技术挑战。尤为困难的是,部件传给机器人时并不总是井然有序,而是杂乱无章,甚至相互重叠。这在某种程度上预示着仍需频繁人工干预。

西班牙公司 Tekniker 开发出一款基于机器视觉的应用,使用两台机器人就可以实现全自动分拣。该应用的一大亮点是3D 视觉技术“基于表面的匹配”,它能可靠地识别传来的部件,实现精确抓取。

西班牙汽车供应商 CIKAUTXO GROUP 是 Tekniker 的客户之一。Tekniker 为该公司开发了一套机器视觉控制的机器人系统,用于自动进行部件码垛。机器人将箱子中杂乱摆放的部件取出,然后将它们整齐地放入一个专门适配部件几何形状的容器,随后即可直接进行生产工作流程的后续加工。

“截至目前,部件的码垛工作都是由人工完成。我们的目标是实现这一流程的端到端自动化,从而加快速度、提高生产效率并节省本金。此外,我们的工人也需要减负,”CIKAUTXO GROUP 自动化和机器人技术区域经理 Kepa Laka 解释说。要实现流程自动化,一种方案是采用机电一体化系统。然而,这种方法的灵活性和可靠性较低,还会产生大量噪音。因此,Tekniker 决定采用基于机器视觉的解决方案。

系统装置由两台工业机器人、一台 3D 扫描仪、一台深度相机、一台运行机器视觉软件的 PC 和一个控制单元的 PLC 组成。流程中,先由一台机器人使用磁性多功能抓取器从进料箱中取出冲压部件,然后将其放置在两条传送带上。两条传送带上的部件达到少数后,停止取出。这一数量由深度相机以及 HALCON 中的 2D 和 3D 视觉工具提供的数据计算得出。

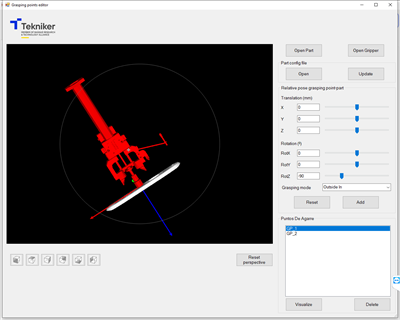

此外,HALCON 还会持续处理来自 3D 扫描仪的数据,为机器人提供传送带上最适合抓取的部件的位置和方向。获得这一些数据之后,第二台机器人就开始从传送带上抓取部件,并在 3D 视觉的帮助下对准部件,以便将它们整齐分拣到两个目标料箱中。第一台机器人停止从进料箱拾取部件后,也会“帮助”第二台机器人达成目标。顺便一提,作业速度为8 秒一个部件。在此流程中,部件必须正面朝上插入目标容器内的导杆,误差为0.5 毫米。

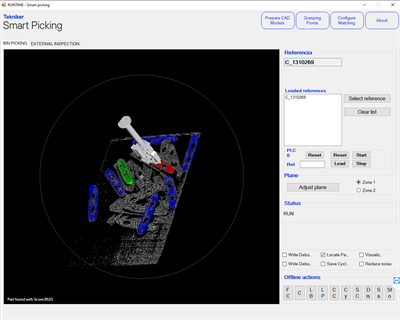

这套装置的特殊挑战在于,机器人需要精确识别部件在 3D 空间中的位置和方向,才能安全地将其拾起和放下。“为满足这一要求,我们开发并集成了 SMARTPICKING 软件。这款软件可以通过分析 3D 数据准确识别物体。SMARTPICKING 解决方案的核心是机器视觉软件 MVTec HALCON。它提供的先进算法和工具可精确定位传送带上杂乱无章的部件,再将拾取点的坐标传送给机器人,”Tekniker 智能和自动系统部门研究员Jorge Molina介绍道。

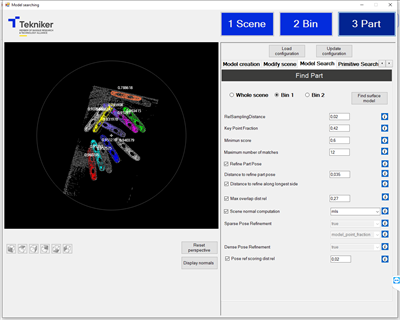

在具体操作中,使用经典的 3D 图像处理方法。首先也是最重要的是HALCON“基于表面的匹配”功能。这项技术使用 3D 扫描仪采集的 3D 点云数据。使用不相同的滤波器和预处理算子对数据来进行进一步处理,以改进部件的位姿识别。这样,无论物体表面性质如何,都能很稳定可靠地对其进行定位。

现在,机器人就可以准确无误地抓取部件。这套方案适用于工业生产流程中出现的多种不同部件。此外,为了能够更好的保证抓取流程的安全性,机器人还一定要能在其坐标系中准确确定 3D 相机与相应物体的相对位置。为此,需要借助 MVTec HALCON 的功能进行手眼标定。这种标定对于建立相机、机器人和待抓取部件之间的关系至关重要。只有这样,机器人才能“知道”其抓取器相对于待抓取物体的准确位置,即必须将其移动到哪个位置才不会抓空。

在整个拾取和放置工作流程中,必须避免机械臂与各个物体(部件、容器等)之间有几率发生的碰撞。这就要用到HALCON 中集成的“3D 对象处理”技术,它能确定哪些部件在传送带上的位置较为合适,这样抓取时一开始就不会发生碰撞。在此初步选择的基础上,软件会根据部件高度和方向或抓取点位置等多种决策标准确定最佳候选部件,再将其位置坐标返回给机器人。

这样,机器人就可以安全地执行下一次抓取过程。这种可控的顺序在取出部件时能可靠防止碰撞,从而避免中断工作流程。软件还能检测目标容器的剩余容量,判断是否还能在容器中放置更多部件。

在具体操作中,使用经典的 3D 图像处理方法。首先也是最重要的是HALCON“基于表面的匹配”功能。这项技术使用 3D 扫描仪采集的 3D 点云数据。使用不相同的滤波器和预处理算子对数据来进行进一步处理,以改进部件的位姿识别。这样,无论物体表面性质如何,都能很稳定可靠地对其进行定位。

现在,机器人就可以准确无误地抓取部件。这套方案适用于工业生产流程中出现的多种不同部件。此外,为了能够更好的保证抓取流程的安全性,机器人还一定要能在其坐标系中准确确定 3D 相机与相应物体的相对位置。为此,需要借助 MVTec HALCON 的功能进行手眼标定。这种标定对于建立相机、机器人和待抓取部件之间的关系至关重要。只有这样,机器人才能“知道”其抓取器相对于待抓取物体的准确位置,即必须将其移动到哪个位置才不会抓空。

“多亏有 HALCON,我们才可以顺利实现机器人码垛流程的自动化和端到端优化,”Jorge Molina 总结道。Kepa Laka 也证实:“我们成功将流程速度提高 100%,同时还减轻了员工的日常工作负担。”